Zlepšení terénu je zodpovědná a velmi důležitá událost.

V posledních letech byly moderní typy dlažebních desek oblíbené zejména u majitelů předměstských nemovitostí při zdobení rekreačních oblastí, cest a parkovišť, a pokud máte nějaké dovednosti, nebude obtížné vytvářet formuláře pro dlažební desky s vlastními ruce.

Co potřebuješ?

Existují dva způsoby, jak tyto moduly vyrobit:

- vibrokomprese;

- vibrační lití.

Doma lze dlažební kameny reprodukovat pouze odléváním vibracemi.

Musíte udělat toto:

- cementová nebo betonová malta;

- formuláře;

- vibrační stůl. Poskytuje husté plnění roztoku do formy, tj. Bez dutin;

- mazání: eliminuje přilnavost roztoku k formě.

Mazivo se připravuje z následujících komponentů:

- voda: 1,5 l;

- tekuté mýdlo: 2 lžíce;

- strojní olej: 100 g.

Jako alternativy se používá lněný olej a rostlinný olej.

Nástroje a vybavení:

- míchačka na beton nebo vrták s míchacím nástavcem;

- vibrační stůl: lze jej nahradit starou pračkou běžící v režimu odstřeďování. "Chvějící se" struktura může být vyrobena z 10 mm ocelového plechu umístěného na pneumatice automobilu. Aby stolní deska vibrovala, je na ni upevněna skládačka a v případě potřeby zapnuta;

- Mistře OK;

- úroveň budovy.

Budete také potřebovat kousek plastového obalu.

Možné chyby, tipy

Při výrobě matrice by měl být pokud možno zachován mírný sklon stěn směrem ven.

Důležité! Sklon stěn dovnitř, zaklínění odlitku, je nepřijatelný!

Příliš tenké stěny, zejména při práci s plasty, povedou k rychlému selhání formy. Tloušťka by měla být taková, aby umožňovala zvedání a přepravu kontejneru s litým betonem bez poškození.

Dřevo a sádra by měly být pravidelně natírány lakem, který obnovuje stávající vrstvu. Povrch bude tedy chráněn před vlhkostí a pokřivením.

Jako formy pro dlaždice lze použít hotové plastové nádoby, odřezky z plastových trubek nebo jiné tvarové díly.

Technologie výroby

Postup domácí výroby dlažebních kamenů vypadá takto:

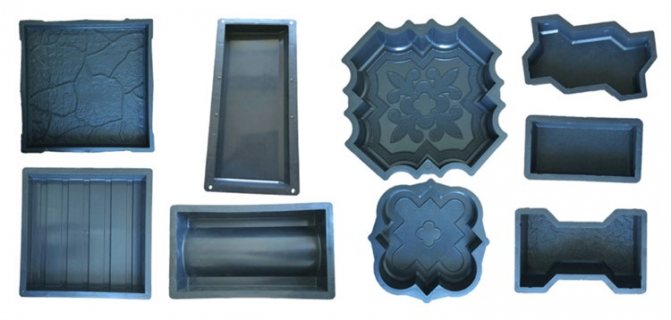

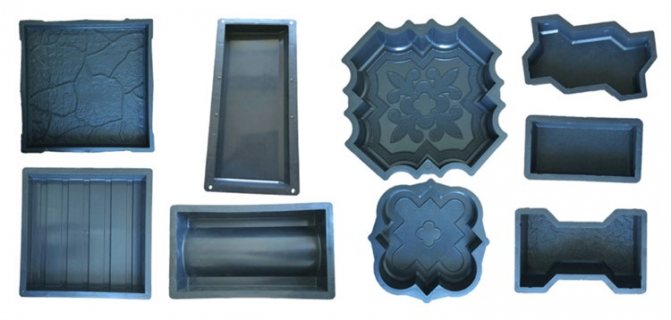

- je vyrobeno několik formulářů. Je také možné zakoupit v obchodě - dnes se prodávají v široké škále;

- připravit řešení;

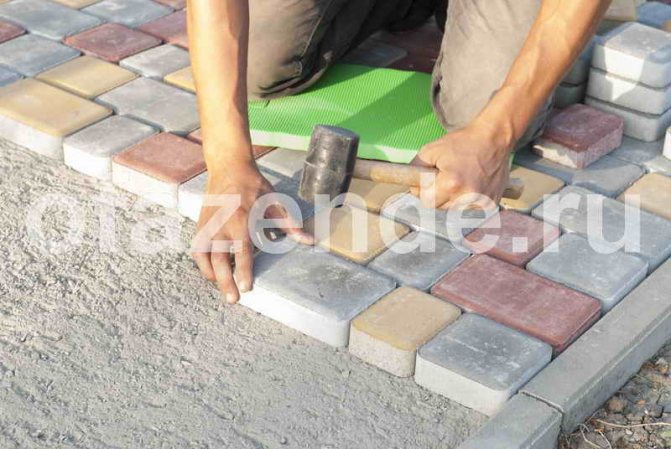

- položte formy na vibrační stůl, namažte je a nalijte do roztoku. V případě potřeby se provádí výztuž;

- ponechat odlitky ve formách po dobu 48 hodin;

- moduly jsou vyjmuty z forem a ponechány po určitou dobu až do úplného vytvrzení;

- provést konečnou úpravu: barvení nebo žehlení.

Dále jsou podrobně zváženy všechny fáze.

Drobná výroba dlažebních kamenů

Ve většině případů vyžaduje vlastník staveniště dlažební desky pro jednorázovou výrobu staveniště nebo chodníku. V tomto případě potřebuje malý počet forem (od 7 do 12) s velmi omezeným zdrojem, například z polyurethanu nebo silikonu. Lze je snadno vyrobit samostatně, což ještě více sníží náklady na výrobu povlaku.

Není nutné kupovat míchačku na beton pro malou dávku: roztok lze připravit v kbelíku smícháním s vrtačkou s míchacím nástavcem.

Bezpečnostní opatření při práci

Stejně jako v každé výrobě byste měli při vytváření formy pro dlažební desky dodržovat bezpečnostní opatření:

- Před prací se speciálním zařízením si musíte přečíst návod k jeho použití.

- Při práci se svařovacím zařízením musíte dodržovat pravidla požární a elektrické bezpečnosti. Na pracovišti je nutné mít prostředky k hašení požáru. Je nutné pracovat se svařováním v montérkách pomocí ochranné masky.

- Práce s chemicky agresivními látkami by měly být prováděny venku nebo na větraném místě. Při ředění chemických roztoků je nutné chránit dýchací orgány respirátorem, pracovat ve speciálních brýlích.

Tvorba formulářů

Existují dva typy forem na výrobu dlažebních kamenů:

... Jedná se o obdélníkový rám vyrobený ze zaoblených tyčí nebo kovových profilů. Doporučuje se, aby byl odnímatelný - riziko poškození odlitku během odstraňování bude menší. Dno není třeba provádět: forma je umístěna na gumové podložce pokryté polyethylenem. Pokud vyříznete vzor v podkladu, přenese se na povrch dlaždice. Je snazší vyrobit dřevěnou formu a bude stát méně než kovová, ale její zdroje jsou mnohem menší. Aby se dřevo prodloužilo, je zabaleno do polyethylenu;

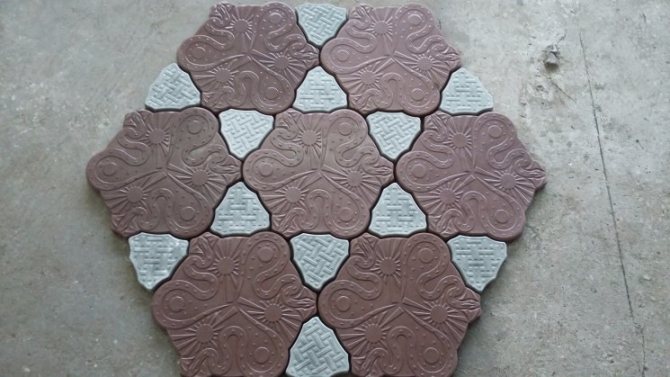

jednoduchý- kudrnatý... V takových formách jsou odlity dlažební kameny s křivočarými obrysy a vzory nebo reliéf jakékoli složitosti. Je zapotřebí vzorek: hotová dlaždice požadovaného tvaru nebo šablona vyřezaná ze dřeva nebo vytesaná ze sádry.

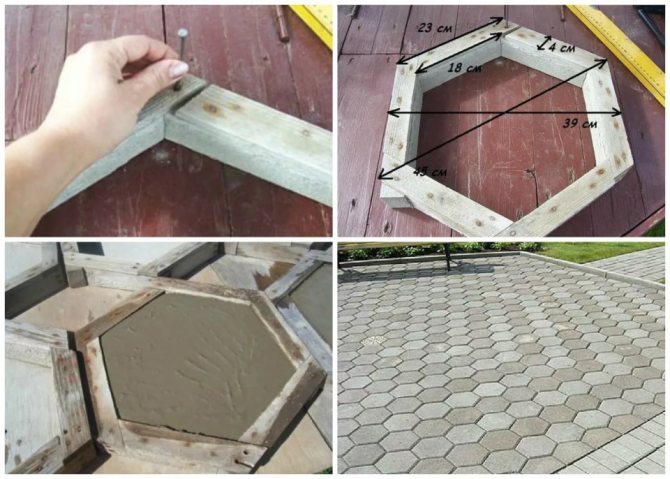

Postup pro vytvoření formuláře:

- z tyčí je zatlučen obdélníkový rám s vnitřními rozměry o 2 cm většími, než jsou rozměry dlaždice vzorku. To je bednění. Do hloubky také přesahuje tloušťku dlaždice o 1 - 2 cm;

- rám je položen na gumovou podložku pokrytou polyethylenem a uprostřed je umístěna šablonová dlaždice;

- pokryjte vzorek tukem;

- volný prostor rámu je vyplněn materiálem, ze kterého je plánována matice.

Jak je to prospěšné

Pokud se rozhodnete vyrábět dlažební desky sami, musíte vzít v úvahu: forma pro její odliv je hlavním nástrojem. Právě do něj nalijete plnivo a můžete to udělat přímo ve svém vlastním dvoře.

Formy si samozřejmě můžete koupit v obchodě. Toto je nejjednodušší řešení, které vám zabere nejméně času. Toto řešení však není bez nevýhod. První nevýhoda zakoupených formulářů je v monotónních vzorcích a standardní konfiguraci. Druhým důvodem je, že dlaždice v nich vyrobené musí být často řezány, aby správně zapadly do dráhy, nebo aby se změnilo umístění samotné dráhy... A pokud se rozhodnete vytvořit formuláře pro dlaždice sami, pravděpodobně předem zohledníte všechny rysy krajiny.

Kromě toho si při vytváření obrazce můžete sami vybrat vzor pro budoucí dlaždici. Tady je let fantazie! Výsledkem je skutečná exkluzivita: žádný soused se nemůže pochlubit takovou zahradní stezkou jako ta vaše!

DIY dlažební deska vám může ušetřit peníze

Pokud neplánujete příliš mnoho práce, pak je samozřejmě mnohem snazší koupit formulář v obchodě. Pokud ale musíte vydláždit velkou plochu dlaždicemi, pak se vlastní výroba ospravedlní.

Vlastní forma je ve skutečnosti možná nejnákladnějším měřítkem při výrobě dlažebních desek. Možná je to jediná nevýhoda vlastní produkce (kromě toho, že vytvoření formy vyžaduje čas). Ale vše se vyplácí objemem výroby samotných dlažebních desek.

Kromě toho můžete snadno založit malou firmu poté, co vydláždíte zahradu. Produkcí dlaždic k prodeji ve vlastních originálních formách nejen rychle „vrátíte“ náklady, ale také dosáhnete zisku.

Formulace vhodné pro výrobu forem

Matrice pro lití dlaždic může být vyrobena z polymerů nebo sádry.

Odrůdy forem na dlažební kameny

Polyethylen

Sekundární suroviny pro následné tavení se nacházejí na každém kroku. Jedná se o plastové lahve, lehčí těla, staré plechovky atd. Plast ztvrdne asi za hodinu. Někdy je nutné broušení. Formy vyrobené z tohoto materiálu jsou relativně odolné: každá z nich vystačí na 250 odlitků.

Sádra

Tento materiál rychle tuhne, proto je připraven bezprostředně před nalitím. Za účelem rozšíření zdroje se přidá změkčovadlo a cement.

Sádra opakuje všechny podrobnosti, i ty nejmenší, proto tato forma reprodukuje vzory jakékoli složitosti dostupné na vzorku. Nevýhodou je křehkost: při vyjmutí modulu se může forma snadno poškodit.

Není to však kritické, protože sádra je levná. V roli bednění lze místo dřevěných bloků použít plastovou nádobu na potraviny.

Silikon

Formy vyrobené z tohoto materiálu jsou velmi populární, protože mají řadu výhod:

- nejpřesněji opakují malé detaily reliéfu, proto umožňují reprodukci dlaždic nejsložitější konfigurace, prakticky jedna k jedné;

- díky své flexibilitě usnadňují extrakci;

- nepraskejte při nárazu;

- během procesu přípravy silikon nevyzařuje škodlivé látky.

Silikonové formy

Nedostatek silikonových forem je omezeným zdrojem: nelze do nich kvalitně odlévat více než 100 modulů. Silikon se připravuje ze 3 složek: báze, tvrdidla a katalyzátoru. Je důležité dodržovat recept (vyznačený na obalu) a vařit při správné teplotě - ne nižší než + 200 ° C.

Ingredience se mísí do hladka. Je důležité zajistit, aby ve směsi nebyly žádné vzduchové bubliny. Při výrobě silikonové formy se sochařská plastelína položí na spodní část dřevěného bednění silnou, rovnoměrnou vrstvou a teprve poté se umístí šablona.

Při výběru hloubky bednění je třeba vzít v úvahu tloušťku plastelíny. Forma je vyjmuta z bednění za den. Přebytečný silikon je odříznut nůžkami.

Polyuretan

Je to také velmi tekutá látka, opakující nejmenší detaily reliéfu, ale mnohem silnější než silikon. Polyuretan uvolňuje toxické výpary a při kontaktu s pokožkou dráždí.

Pracovní podmínky:

- místnost je dobře větraná;

- k osobní ochraně se používají rukavice, brýle a respirátor.

Polyuretan se připravuje ze dvou složek - základny a tvrdidla. Je důležité zabránit kontaktu s vlhkými povrchy: látka reaguje s vodou. Forma je vyjmuta z bednění po 24 hodinách, ale plné tvrdosti získává až po dalších dvou dnech.

Pro rohové dlaždice se doporučuje vytvořit samostatné tvary. V opačném případě budete muset zkrátit obyčejné běžné moduly, což zabere mnohem více času.

Který materiál je lepší

Při vytváření domácí šablony je velmi důležité vybrat správný materiál. Požadavky na něj jsou určeny specifiky výroby dlaždic. Forma se tedy používá k nalití uvnitř kapalné cementové směsi, která se pak stlačí a ztvrdne. Poté je produkt vytažen a aby k odstranění mohlo dojít snadno, bez poškození, musí být materiál buď velmi hladký, nebo něčím rozmazaný.

Základní materiálové požadavky na formu:

- Minimální absorpce vody, dostatečná odolnost proti vlhkosti.

- Je žádoucí vysoká tuhost a dostatečná odolnost proti opotřebení.

- Odolný vůči abrazivům.

- Při změně okolní teploty nedochází k tepelné roztažnosti.

Nejodolnější jsou plast, silikon, polyuretan: nebojí se vlhkosti, jsou dobře vyčištěné a lze je použít opakovaně. Nejjednodušší je vyrobit si domácí šablonu ze dřeva nebo svar z kovu. Nejodolnější a nejtvrdší jsou kovové, nejlevnější jsou sádrové matrice.Hodně také záleží na proškolení mistra - celý proces velmi usnadní dovednosti a zkušenosti s prací s tím či oním materiálem.

Příprava roztoku

Používají se tyto složky:

- cementová třída M500 nebo vyšší, nejlépe bílá - 1 díl. Je žádoucí, aby obsah 3-hlinitanu vápenatého nepřesáhl 8% (výhodně až 5%);

- říční písek, prosívaný, s modulem jemnosti 2-3 dílů;

- pitná voda - 0,5 hmotnostního podílu. Další čištění kapaliny není nutné;

- plastifikátor - v množství 10 ml na 1 kg cementu. V případě potřeby lze dávku zvýšit, je povoleno až 1% z celkové hmotnosti roztoku. Spolu se zakoupenými změkčovadly používají „lidová“ - bílkovinu z kuřecího vejce, lepidlo PVA, prací prostředek, prací prášek a hašené vápno;

- dispergační prostředek: součást, díky níž jsou dlaždice mrazuvzdorné. Nanáší se v množství 90 g na 1 m2 krytí. Toto je důležitá součást, protože dlažební kameny, na rozdíl od obkladů stěn nebo základů, nelze chránit vodoodpudivým prostředkem - rychle se opotřebují. Použití dispergátoru umožňuje zvýšit mrazuvzdornost dlaždice na F300 (vydrží 300 cyklů zmrazení a rozmrazení bez poškození);

- barvivo (pigment). Podle požadované barvy se přidává v množství od 0,5% do 10% hmotnostních roztoku. Barvivo se rozpustí ve vodě v samostatné nádobě a přidá se tam dispergátor.

K hromadnému barvení se uchyluje pouze při použití bílého cementu. V ostatních případech je namalován povrchně: barvivo otřete stěrkou do dosud nevysušeného roztoku.

Doporučuje se přidat do roztoku skleněná vlákna

Cement s pískem a plastifikátorem se v míchačce nebo kbelíku na beton kombinují do homogenity, poté se postupně přidává voda. Konzistence se považuje za normální, pokud je malta dostatečně tekutá a nepraská, ale nesklouzne ze stěrky. Dále se přidá barvivo s dispergačním činidlem.

Kromě písku lze do dlažebních kamenů přidat sutiny o zlomku 3–5 mm. V tomto případě se cement, písek a drcený kámen odebírají ze dvou částí. Pro posílení konečného produktu je užitečné přidat do roztoku skleněná nebo polyamidová vlákna.

Plnění formuláře

Formulář se vyplňuje následovně:

- nainstalujte produkt na vibrační stůl vyrovnaný s úrovní stavby - tovární nebo domácí;

- štětcem zakryjte formu zevnitř tukem;

- naplňte roztok do poloviny a zapněte vibrační stůl. Celková doba vibračního pokládání je 5-10 minut:

- po polovině cyklu kladení vibracemi položte na maltu ocelovou nebo polymerovou síť (výztuž) a přidejte maltu na vršek.

Poté jsou formy odstraněny z vibračního stolu do stojanu.

Není nutné obkládat celé dlaždice. Můžete si připravit dvě porce řešení: tónovanou a pravidelnou šedou. Nejprve je formulář vyplněn třetinou barevným roztokem, poté obyčejným. Nalitím dvou vrstev různých barev můžete simulovat mramor.

Zmrazení

Voda v kalu reaguje s cementem, takže je důležité minimalizovat jeho odpařování. Za tímto účelem se naplněné formy umístí pod polyethylen a v teple se také pravidelně zalévají vodou.

Po dvou dnech se odlitky vyjmou z forem, ale nadále se udržují pod polyethylenem a v případě potřeby se navlhčí dalších 10 dní.

Úplné zrání nastane za 28 dní... Když roztok mírně ztvrdne, můžete vzorek vtlačit do dlaždice stigmatem vyrobeným z tuhého drátu.